Los molinos se han diseñado para que floten y así evitar la profundidad de la costa española

EL PAIS, 30 Abr. (Madrid).- De pronto, un zumbido, y la enorme pala que hay en el extremo de este mar empieza a moverse adelante y atrás, agitando las aguas, creando un tren de olas que van a estrellarse contra la maqueta, de unos cuatro metros de alto, de un molino eólico flotante, colocado en su centro. “Hemos comprobado que —los molinos reales— resisten olas de 31 metros de altura, como las que azotaron las costas del Índico en el tsunami de 2004”, explica Juan Amate, ingeniero industrial y responsable de tecnología offshore en Iberdrola Energía.

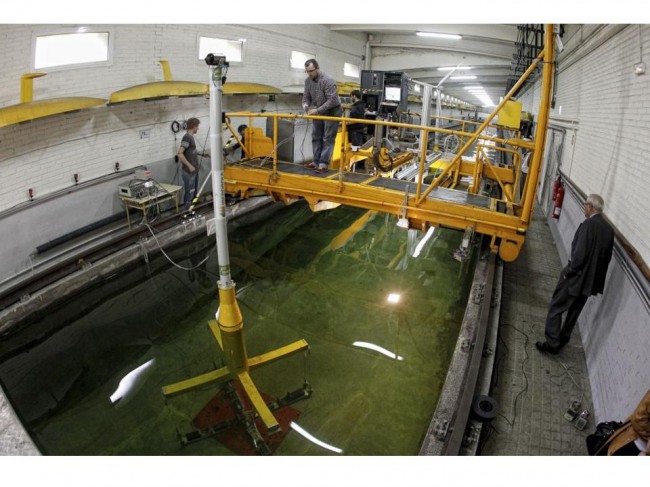

Esta piscina es en realidad el Canal de Ensayos Hidrodinámicos (Cehinar), inaugurado en 1967 y banco de pruebas de buques de todo tipo. “Desde los participantes en el Desafío español de la Copa América hasta embarcaciones de Navantia y Pescanova”, explica Luis Pérez Rojas, catedrático de Teoría del Buque. Para llegar a las instalaciones hay que atravesar un taller donde se fabrican las maquetas y en el que se amontonan cascos y quillas de madera y plástico. Ahora, la empresa eléctrica prueba en esta piscina sus diseños de aerogeneradores marinos, un intento de sacar partido de la energía de las corrientes de aire que soplan sobre el mar y que en el caso de España son muy aprovechables, especialmente en la provincia de A Coruña.

El potencial de la energía eólica marina es abrumador: de hasta 4.200 gigavatios solo en Estados Unidos, según el Laboratorio Nacional de Energía Renovable (NREL, en sus siglas en inglés), dependiente del gobierno de ese país. En España, que junto a Alemania está a la cabeza europea en producción de energía eólica, esta sumaba más de 22.000 megavatios a finales del pasado año, lo mismo que 50 plantas como la de Santa María de Garoña, y supuso el 18% del consumo energético en el mismo periodo, dos puntos más que el año anterior, según un informe elaborado por Red Eléctrica de España.

Cada armatoste de estos es, simplificándolo mucho, una especie de molino de entre 1.750 toneladas y 3.300 —depende de si es de dos megavatios o de cinco— que reposa sobre un flotador de 750 a 1.000 kilos que está anclado al lecho marino por ocho cables de acero. En total, 215 metros de estructura, lo mismo que un rascacielos de 55 plantas, como Torre Espacio. En algunos modelos, únicamente las aspas pueden alcanzar los 85 metros de longitud, casi lo mismo que un campo de fútbol. Se instalan mar adentro, hasta 120 kilómetros, por lo que su impacto visual es mínimo y su huella sobre el ecosistema es baja. Cada uno de ellos es en teoría capaz de abastecer de energía eléctrica a 2.800 hogares españoles, en el caso del modelo de mayor potencia, o 1.120, si se trata del de menor.

Pero antes de construir un diseño para probarlo en mar abierto se hacen estudios con modelos a escala, como el usado ahora, cuyas proporciones son 40 veces menores que los molinos reales y en el que se han cuidado todos los detalles, como incluir una pequeña escalerilla, para que sea lo más fiel posible a sus hermanos mayores. En contra de lo que podría esperarse, la estructura apenas se agita, solo un leve movimiento a los lados. “Es lo que la diferencia de otras cimentaciones flotantes”, explica Juan Amate. Esta estabilidad le permite aguantar hasta en las condiciones más extremas. “Cuanto más grande sea el límite operacional más días al año podrán estar en funcionamiento”.

Cuando las pruebas exceden la capacidad del canal, los ensayos se trasladan al Centro de Experiencias Hidrodinámicas de El Pardo, un organismo autónomo del Estado adscrito al Ministerio de Defensa. “Tiene un canal de ensayos de 150 metros de largo por 30 de ancho y es uno de los cinco más importantes del mundo —los otros están en Corea del Sur, Japón, Noruega y Alemania—”, afirma el ingeniero de Iberdrola. En esas instalaciones, que datan de 1928 y fueron construidas por encargo de Alfonso XII, se han probado los cascos de todo tipo de buques, tanto civiles como militares. También submarinos.

La primera vez que se instaló uno de estos aparatos fue en verano de 2009, en la costa de Noruega. Su montaje se efectuó en el mismo lugar donde se iba a colocar y fue una operación compleja para los barcos y grúas que unieron sus piezas en alta mar. La estimación del coste de construir e instalar cada uno de estos titanes de acero y fibra de vidrio y carbono es, en opinión de Amate, de 26,5 millones de euros. En el diseño español los gastos pueden rebajarse hasta en un 20%, según el ingeniero, ya que el ensamblaje se puede hacer en un astillero y luego remolcar el conjunto con una gabarra, con forma de herradura, diseñada para la tarea. Ya en el lugar, y con ayuda de buzos, se engancha a sus anclas. “El proceso se simplifica y reduce los costes, que provienen en su mayoría del transporte e instalación. Ese es precisamente nuestro punto fuerte”.