Bajo el título “La Fabricación Aditiva (AM – 3D Printing) en el Sector Naval. Presente y Futuro”, el Clúster Marítimo Español (CME) celebra una nueva jornada online, de la mano de los socios DNV GL y Navantia, que dieron a conocer el panorama actual de la fabricación aditiva en el sector naval, así como innovadores proyectos en su aplicación.

Bajo el título “La Fabricación Aditiva (AM – 3D Printing) en el Sector Naval. Presente y Futuro”, el Clúster Marítimo Español (CME) celebra una nueva jornada online, de la mano de los socios DNV GL y Navantia, que dieron a conocer el panorama actual de la fabricación aditiva en el sector naval, así como innovadores proyectos en su aplicación.

Federico Esteve, presidente de honor del CME, puso de relieve el aumento del uso de estas tecnologías en diferentes ámbitos del sector marítimo, especialmente de la construcción naval. Durante su presentación, Esteve introdujo a los asistentes en la historia y evolución de la denominada fabricación aditiva (Additive Manufacturing, AM) o impresión en 3D, que no ha dejado de crecer, introduciendo nuevos materiales, aplicaciones y modelos de negocio.

José Allona, business development manager del Area Iberia & Italy/Malta de DNV GL – Maritime, explicó las ventajas, desafíos y limitaciones en torno a esta tecnología, destacando las nuevas oportunidades de diseño, así como la reducción significativa en el tiempo de fabricación, frente a las técnicas tradicionales de fabricación. No obstante, la fabricación aditiva conlleva mayores costes de fabricación y cualificación, lo que no ha impedido la rápida aparición de las tecnologías AM en los últimos años, así como de fabricantes que ofrecen estos servicios.

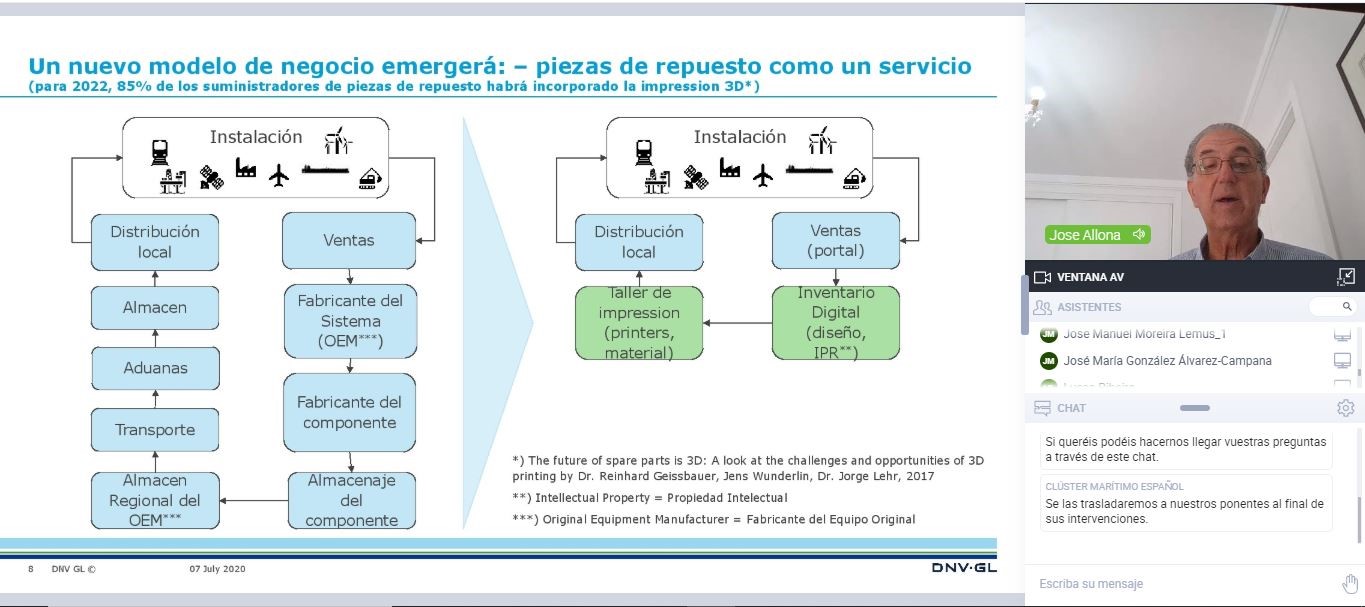

La AM es un proceso de unión de materiales para fabricar objetos a partir de datos de modelos tridimensionales, usualmente mediante la aplicación de capas, frente a los métodos de fabricación sustractiva. Allona puso de ejemplo un intercambiador de calor fabricado en aluminio que mostró en pantalla, el cual consigue reducir no solo el tamaño de la pieza, sino sustancialmente su peso. Algo que permite esta técnica frente a otras, por lo que ha supuesto un nuevo modelo de negocio en relación a las piezas de repuesto, con una previsión para 2022 de un 85% de suministradores que habrán incorporado para entonces la impresión 3D a su trabajo. Para 2030, Allona estima que el mercado de la fabricación aditiva crecerá hasta los 50.000 millones de dólares.

Este modelo de negocio emergente se asentará en las piezas de repuesto como servicio, donde habrá catálogos de piezas y fabricantes locales en todo el mundo. Los clientes simplemente tendrán que encargar la pieza y se producirá para su distribución local, lo que conlleva a su vez la simplificación del proceso de suministro. En este sentido, Allona explicó que la fabricación aditiva crea nuevas oportunidades para los usuarios finales, pero, asimismo, este proceso también genera una cantidad continua de cambio que podría poner en peligro la calidad y la seguridad. Por tanto, se requiere de un sistema fiable de certificación, que actúe como una fuerza estabilizadora de calidad y seguridad, pero que, al mismo tiempo, presenta “desafíos clave que podrían obstaculizar el avance de la fabricación aditiva en los próximos diez años”, comentó José Allona. La forma de generar la confianza necesaria pasa por la “necesidad de una tercera parte independiente, que regule entre las empresas de fabricación aditiva, los talleres de impresión, así como los productos y los usuarios finales”, porque actualmente “no todas las sociedades de clasificación están involucradas en la misma medida y hay parámetros inapropiados del proceso que pueden dar lugar a una inferior calidad de producto. Tan solo unas pocas normas son aplicables y la mayoría son demasiado generales”, explicó Allona, quien afirmó que es ahí donde se sitúa DNV GL, aportando “expertos y laboratorios dedicados a fabricación aditiva, documentación de referencia de AM (reglas, etc.) y requerimientos de cualificación y de especificaciones técnicas”.

Hace dos años, DNV GL creó el Centro Global de Excelencia de Fabricación Aditiva en Singapur. A través de este centro, la firma ha llevado a cabo trabajos de colaboración con Sembcorp Marine, SIMTech y NAMIC para desarrollar y certificar la tecnología de fabricación aditiva asistida por láser (LAAM), en la fabricación de estructuras a gran escala para buques de nueva construcción. También ha publicado oficialmente normas y directrices sobre calificación y certificación de piezas, y ha modificado las reglas de envío. Por otro lado, está trabajando con más de 50 socios en Singapur y otros países de mundo, como Corea, Holanda o Noruega, donde ha fabricado piezas destinadas al sector marítimo que destacan por su reducción de peso y costes y, tal y como explica José Allona, con el plus para el usuario final de la “confianza en la calidad y la autenticidad del repuesto, a través de una trazabilidad transparente y documentada”. Allona terminó su intervención mostrando diferente proyectos en todo el mundo en los que DNV GL está implicada, destacando los relacionados con el sector marítimo o con el offshore de oil&gas. También explicó los servicios y beneficios que aportaría su empresa a las partes involucradas en el proceso de fabricación aditiva.

La experiencia de Navantia

La experiencia de Navantia

Víctor Casal, jefe del Taller de Habilitación del Astillero de Puerto Real y responsable del Centro de Excelencia de Fabricación Aditiva de Navantia (CEFAN), planteó esta tecnología como el futuro de la industria del transporte marítimo. Durante su intervención, Casal quiso explicar el estado del arte actual, donde tras la fase de lanzamiento de la fabricación aditiva y de expectación, llega a una rampa de consolidación o “meseta”, que es donde ahora nos encontramos. No obstante, Casal puntualizó que “a pesar de su curva ascendente, su implantación en el ámbito naval es lenta y, en los sectores en los que trabajan las grandes empresas de fabricación aditiva, apenas aparece este sector”.

En cualquier caso, la situación está cambiando, porque ya existen diversas tecnologías de aplicación demostrada para el sector naval. De esta manera, Navantia inició su actividad de investigación en la tecnología de fabricación aditiva dentro del contexto de la estrategia Industria 4.0, aplicada a la construcción de buques, core de Navantia. Su línea estratégica de I+D+i puso el foco en varias tecnologías: FDM (Fused Deposition Modeling); SLS (Selective Laser Sintering); WAAM (Wire Arc Additive Manufacturing); LDM (Laser Metal Depotition); o SLA (Estereolitografía); entre otras.

Respecto a los proyectos, Casal explicó que el primero fue el desarrollo de materiales y tecnología de fabricación aditiva para la producción de cabinas de aseo (3DCabins). Navantia ha desarrollado también el proyecto Adibuque, con el que se ha puesto en valor la máquina de fabricación aditiva de gran volumen, dando continuidad a la línea de investigación iniciada con 3DCabins. Dentro de este proyecto, la firma ha identificado las piezas potencialmente imprimibles en los distintos barcos y los materiales más adecuados a utilizar en cada caso. Entre otras soluciones, cabe destacar las rejillas de ventilación de los barcos “con las que se ha disminuye el peso de las mismas, se ahorran gastos de mantenimiento —ya que no existe oxidación— se reducen los tiempos de producción y se facilita el proceso de diseño si se requiere algún cambio, como puede ser la mejora del flujo laminar del aire, y con ello la disminución del ruido. Además, destacan por ser más ligeras que las de acero, más duraderas y menos costosas”, explicó Víctor Casal.

Otro de los proyectos llevado a cabo por Navantia es el 3D On Board, para imprimir piezas de repuesto o recambio dentro del mismo buque durante su navegación, de la mano de las tecnologías más adecuadas. De esta manera, los armadores podrían fabricarse sus repuestos en caso de necesidad, pero existía un problema: el movimiento de los barcos. De esta manera, el proyecto buscaba eliminar los problemas por las vibraciones y movimientos de la impresión 3D durante la navegación, pues estos equipos se habían diseñado originalmente para estar en lugares fijos y estáticos.

El último proyecto en el que están embarcados es la Unidad de Innovación Conjunta: 3DShip, para la fabricación de estructuras y equipamientos en el sector naval y offshore, fundamentalmente para hacer piezas de gran volumen.

Por otra parte, Navantia quería concentrar todas las experiencias y conocimientos que ha ido adquiriendo en este campo, por ello crearon el Centro de Excelencia de Fabricación de Aditivos de Navantia (CEFAN), ubicado en Cádiz. Su objetivo es elevar el nivel de madurez tecnológica de esta tecnología acelerando su integración en los productos y procesos de Navantia, desarrollando una red de stakeholders (universidades, empresas, centros tecnológicos, etc.), en el marco de un espacio colaborativo de trabajo. De entre los trabajos realizados en el CEFAN, Casal destacó la investigación y pruebas que se realizan, no sólo con polímeros, sino con polvo metálico para determinadas piezas, que necesariamente deben ser metálicas.

El CEFAN destacó recientemente por su colaboración durante la etapa más dura de la pandemia, en la que tuvieron que ayudar fabricando material médico que escaseaba en España, “era lo que correspondía en el momento de urgencia que vivió el país”, comentó Víctor Casal, que terminó su intervención poniendo de relieve las posibilidades que la fabricación aditiva ofrece en la construcción naval, especialmente por las oportunidades que ofrecen las piezas poliméricas, tanto en la armada de guerra como en el offshore, o por la inmediatez en la reposición de piezas de buques, cuando estas ya están descatalogadas, por ejemplo.